項目案例

關注行業新動態、把握全局新方向

最新動態

熱門案例

智能倉儲物流解決方案要點有哪些??

2025-09-29

所屬分類:行業動態

在物流數字化轉型中,智能倉儲物流解決方案是企業降本增效的關鍵。需求診斷是起點,要結合行業與規模精準定位痛點。如電商需應對大促訂單峰值,制造業需保障物料 JIT 供應。同時調研全流程瓶頸,考慮未來 3 年業務增長,避免方案 “落地即落后”。

一、需求診斷:精準匹配業務場景痛點

解決方案的起點是 “找準問題”,需結合企業所屬行業特性、業務規模與發展階段,精準診斷倉儲物流環節的核心痛點。首先要明確業務核心目標,是追求 “降本”(如降低人力成本、庫存成本)、“提效”(如提升分揀效率、出入庫速度),還是 “提質”(如降低貨損率、提高庫存準確率)?例如,電商企業面臨 “大促峰值訂單爆發” 痛點,解決方案需側重 “彈性調度能力”;制造業關注 “生產物料 JIT 供應”,則需強化 “倉儲與生產線的協同銜接”。

其次要完成全流程調研,梳理從入庫、存儲、揀選、分揀到出庫、配送的全鏈路環節,標注當前瓶頸 —— 如人工分揀誤差率超 5%、庫存周轉天數長達 45 天、高峰期倉儲空間不足等。同時需考慮未來擴展性,比如 3 年內業務量是否預計增長 50%、是否計劃拓展多倉協同模式,避免解決方案 “落地即落后”。只有基于精準的需求診斷,才能避免陷入 “為智能而智能” 的誤區,確保方案與業務深度適配。

二、技術架構:筑牢智能運行 “數字底座”

技術架構是智能倉儲物流解決方案的 “骨架”,需兼顧穩定性、兼容性與先進性,核心涵蓋三大層面:

1. 硬件設備層:選型適配場景需求

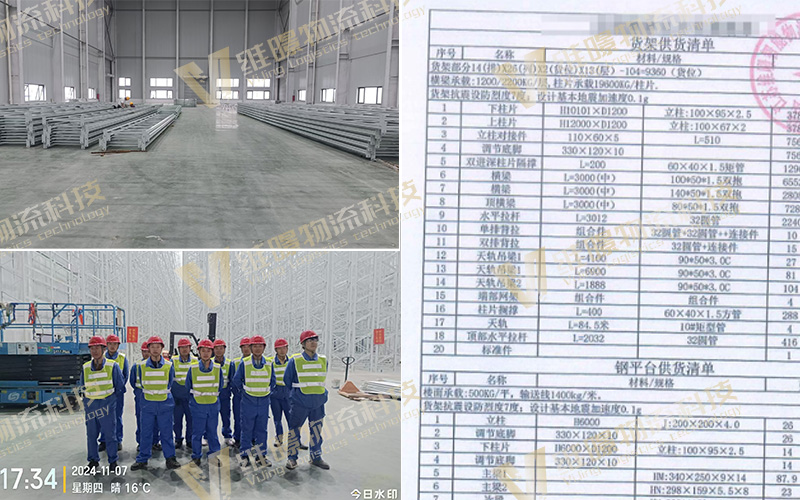

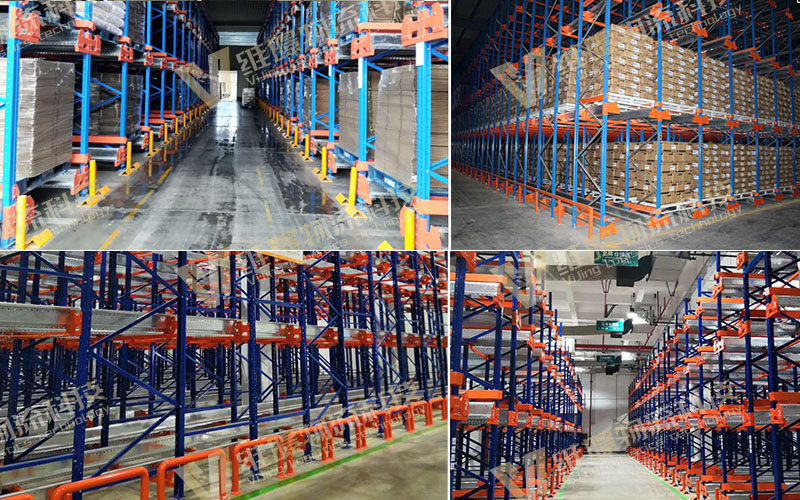

硬件是方案落地的物理基礎,需根據倉儲規模與業務特性科學選型。對于中小規模倉儲,可優先配置 “AGV 機器人(如潛伏式、叉車式)+ 智能貨架(如橫梁式、穿梭式)+ 手持 PDA”;中大規模倉儲則需構建 “立體倉庫(AS/RS)+ 自動化分揀線(如交叉帶分揀機)+ 視覺識別設備(如 AI 質檢相機)” 的高效集群,例如某物流樞紐通過 12 臺堆垛機與 200 米交叉帶分揀線組合,實現單日 10 萬件處理能力。需注意硬件兼容性,避免不同品牌設備無法聯動,同時預留接口以應對未來升級。

2. 軟件系統層:打通數據 “信息閉環”

軟件是方案的 “大腦”,需構建覆蓋全流程的系統矩陣并實現數據互通。核心系統包括:倉儲管理系統(WMS),負責庫存精準管理、訂單任務分配,可將庫存準確率提升至 99.5% 以上;倉儲控制系統(WCS),實現對 AGV、堆垛機等設備的實時調度,確保設備協同效率;數據中臺,整合出入庫數據、設備運行數據、訂單數據,通過可視化看板實時呈現倉儲運營狀態,為決策提供支撐。此外,需推動倉儲系統與企業 ERP、供應鏈管理系統(SCM)對接,避免 “數據孤島”,例如某制造企業通過系統打通,實現生產訂單下達后,倉儲端 1 小時內完成物料揀選與配送。

3. 新技術融合:激活智能升級 “新動能”

5G、AI、區塊鏈等新技術的融入,是解決方案從 “自動化” 向 “智能化” 跨越的關鍵。5G 技術可實現設備集群低延遲調度,例如 AGV 機器人響應時間從 0.5 秒縮至 0.01 秒,分揀效率提升 40%;AI 視覺可應用于貨物質檢(識別破損、錯發)與人員安全監管(識別違規操作),將質檢效率提升 3 倍;區塊鏈技術則適用于跨境倉儲場景,通過貨權流轉全節點上鏈,降低假貨率 90%,加速通關流程。需注意新技術落地需平衡 “投入與收益”,例如中小企可優先試點 AI 庫存預測功能,而非盲目布局高成本區塊鏈系統。

三、核心功能模塊:覆蓋倉儲全流程智能運營

一套完整的解決方案需實現 “入庫 - 存儲 - 揀選 - 分揀 - 出庫” 全流程智能化,各環節功能設計需聚焦效率與精準度:

1. 智能入庫:高效核驗,快速上架

入庫環節需解決 “核驗慢、上架亂” 問題。通過 “RFID 電子標簽 + 視覺識別” 組合,實現貨物信息自動采集 —— 貨車到倉后,RFID 閱讀器可批量讀取貨物標簽信息,替代人工掃碼,核驗效率提升 5 倍;AI 視覺設備同步識別貨物規格、外觀,自動判斷是否符合入庫標準,避免殘次品混入。隨后,WMS 系統根據貨物屬性(如重量、周轉率)自動分配存儲貨位,例如將高周轉率貨物分配至靠近出庫口的 “黃金貨位”,將重型貨物分配至底層貨架,同時生成 AGV 上架任務,實現 “貨物到倉即自動上架”,入庫時效從傳統 2 小時 / 車縮短至 30 分鐘 / 車。

2. 智能存儲:提高空間利用率,庫存動態可控

存儲環節的核心是 “高效利用空間 + 精準管理庫存”。對于高密度存儲需求,可采用 “自動化立體倉庫(AS/RS)”,通過堆垛機在高層貨架間穿梭存取貨物,空間利用率較傳統平庫提升 2-3 倍。同時,系統需支持 “動態庫存管理”,實時更新貨物存儲位置、保質期、批次信息,當貨物臨近保質期或庫存低于安全線時,自動觸發預警,避免滯銷或斷貨風險。

3. 智能揀選與分揀:精準高效,錯發率 “近零”

揀選與分揀是倉儲環節的 “效率關鍵”,需通過技術手段降低人工依賴、減少誤差。揀選環節可采用 “貨到人 模式,AGV 機器人將貨架自動搬運至揀選員面前,配合電子標簽揀選系統(DPS)提示揀選數量,揀選效率提升 2 倍,錯發率降至 0.1% 以下;對于多訂單合并揀選場景,WMS 系統可通過算法優化揀選路徑,避免揀選員重復往返。分揀環節則依賴自動化分揀設備,如交叉帶分揀機、機械臂分揀系統,可實現 “貨物自動掃碼、自動分流”,單日分揀能力可達 10-50 萬件,且錯分率低于 0.05%.

4. 智能出庫:快速核驗,無縫銜接配送

出庫環節需確保 “快速核驗 + 準確配送”。系統根據配送訂單自動生成出庫任務,AGV 機器人將貨物從存儲區搬運至復核區,AI 視覺設備對貨物數量、規格進行二次核驗,避免漏發、錯發;隨后,貨物自動分配至對應配送通道,與快遞 / 運輸車輛無縫銜接。同時,系統將出庫信息實時同步至客戶,方便客戶查詢物流狀態,提升客戶體驗。

智能倉儲需以需求為導向、以技術為支撐、以落地為目標,覆蓋 “診斷 - 設計 - 實施 - 運維 - 收益” 全鏈路。企業在選型時,既要關注技術先進性,更要注重與業務的適配性,通過分階段實施與持續優化,真正實現倉儲物流的智能化升級,為企業降本增效、提升競爭力提供有力支撐。

蘇公網安備32011502012904 | | 技術支持:網站建設

蘇公網安備32011502012904 | | 技術支持:網站建設