項目案例

關注行業新動態、把握全局新方向

最新動態

熱門案例

化工行業智能倉儲整體解決方案

2024-11-21

所屬分類:行業動態

化工行業,原材料、半成品和成品的存儲與管理對倉儲系統提出了高度復雜的需求。這些需求不僅包括對倉庫高效運行的要求,還涉及安全性、可追溯性以及靈活性的提升。在自動化和智能化技術的推動下,化工行業的智能倉儲解決方案已成為行業發展的重要方向。作為一名深耕自動化領域10余年的倉儲規劃師,本文將從專業角度剖析化工行業智能倉儲整體解決方案的核心組成和實施要點。

一、化工行業智能倉儲面臨的挑戰

1、物料多樣性

化工企業需存儲的物料類型多樣,包括液體、固體、粉末等,每種物料對存儲環境和設備要求不同,例如溫度、濕度控制及防爆設計。

2、安全性要求高

化工原料和產品往往具有易燃、易爆、有毒等特性,倉儲規劃需嚴格遵守相關安全規范,例如分區管理、防火防爆設計及緊急預警系統。

3、環境要求復雜

化工產品對存儲環境的敏感性較高,許多物料需要特殊溫濕度控制,有些甚至需要冷庫條件或惰性氣體保護。

4、追溯性和合規性

化工產品的生產和流通需符合嚴格的法律法規,倉儲系統需具備完善的追溯功能,以確保產品從生產到交付的全過程可控。

二、化工行業智能倉儲解決方案的核心組成

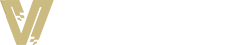

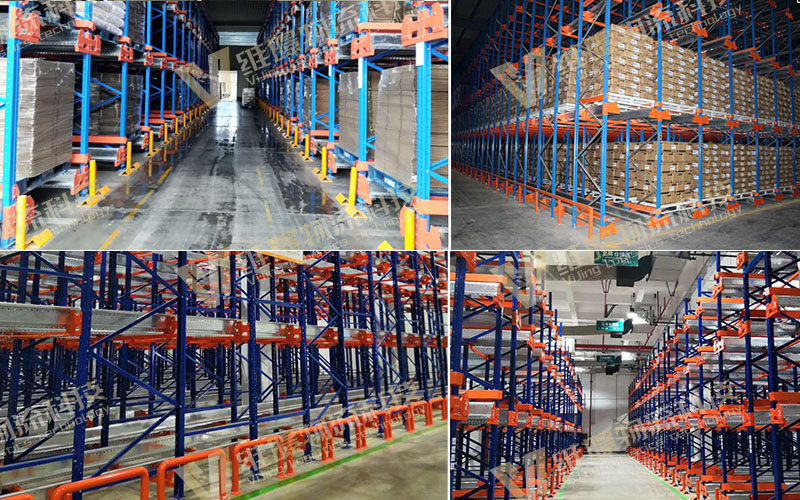

1. 智能立體倉庫(AS/RS)

智能立體倉庫是化工行業智能倉儲的核心設施,主要功能包括高效存取、空間優化和環境控制。

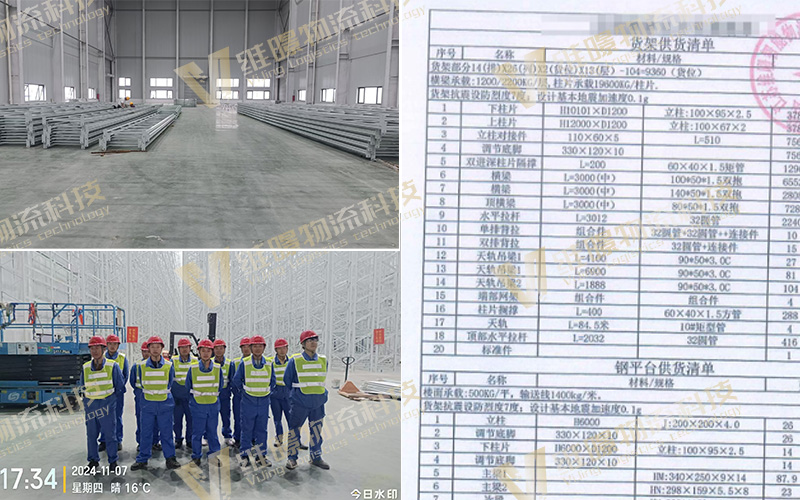

高密度存儲:通過使用堆垛機、穿梭車或四向車,實現單位面積存儲容量的蕞大化。

環境控制:倉庫可配備智能溫濕度調控系統,滿足化工產品對存儲環境的要求。

防爆設計:針對易燃易爆物料,采用防爆型設備與防靜電設施,確保倉儲安全。

2. 智能搬運設備

化工行業的物料搬運設備需兼顧高效與安全。常見設備包括:

AGV(自動導引車):用于原材料和成品的靈活搬運。

RGV(軌道穿梭車):在高效存取中表現卓越,適合高頻率存取任務。

智能叉車:可結合RFID技術或視覺導航,實現無人化操作。

3. 倉儲管理系統(WMS)

WMS 是整個智能倉儲方案的“大腦”,負責對倉庫資源進行全面調度和優化:

庫存管理:實時更新庫存信息,支持多批次、多種類物料的動態管理。

智能分區:根據物料的危險等級、出庫頻率和存儲環境需求,智能分配存儲位置。

追溯功能:通過RFID或條碼技術,實現從入庫到出庫的全程可追溯性。

4. 智能監控系統

化工行業倉儲的安全性需要通過智能監控系統來保障:

環境監測:實時監控溫濕度、氣體濃度等環境參數,自動報警異常情況。

安全防護:結合視頻監控、火災報警和泄漏檢測設備,確保倉庫內外部安全。

預警與應急管理:與消防系統聯動,快速響應潛在風險。

5. 數據分析與優化

通過對倉庫運行數據的采集和分析,持續優化倉儲系統性能:

運營數據分析:識別效率瓶頸,優化搬運路徑和存儲策略。

預測性維護:利用大數據分析設備狀態,提前進行維護,降低故障率。

三、化工行業智能倉儲的實施步驟

1、需求分析與方案設計

結合化工企業的具體需求,全面分析物料特性、倉儲量和物流流程,制定定制化方案。

2、系統集成與設備選型

選擇與行業需求匹配的智能設備和管理系統,并確保各子系統間的無縫集成。

3、安全規劃與環境控制

根據化工產品的危險特性,設置合理的存儲分區,設計專屬安全防護設施。

4、測試與優化

在系統正式投入使用前,進行全面測試,確保設備、軟件及安全措施的高效運行。

5、培訓與運營管理

對倉儲操作人員進行專業培訓,同時建立長期的系統維護和升級機制,確保倉儲系統穩定高效運行。

四、智能化提升帶來的價值

1、空間利用率提升:通過高密度存儲和智能布局,倉庫空間利用率可提高30%以上。

2、作業效率提升:智能化設備可大幅縮短作業時間,平均提升效率40%。

3、安全性保障:完善的監控與預警系統降低了安全事故的發生概率。

4、合規性增強:借助WMS和追溯系統,輕松應對監管要求,提高企業合規性。

蘇公網安備32011502012904 | | 技術支持:網站建設

蘇公網安備32011502012904 | | 技術支持:網站建設